研究开发背景

分离技术的需求- 理论 实验 应用

一、产业背景

社会可持续发展的时代迫切要求

1.节能降耗减排关系国家和企业的命脉

资源消耗高和环境污染严重使得化工装置的节能降耗减排成为过程工业新技术研究的热点。如中国的能源效率只有日本的一半,单位GDP的CO2排放是日本的6倍,总量全球第一。2019年全球碳排放量360亿吨,最多国家排名,中国(27.5%)、美国(14.6%)、欧盟(10%)、印度(6.8%),俄罗斯(4.7%)。

每万美元工业增加值用水量中国 569m3,日本88m3,韩国55m3。

能耗水平和装备投资直接关系到企业的经济效益甚至生存。

2.分离技术的重要性

分离技术应用日益广泛

分离单元-是生产过程中能耗物耗和排污主要所在,提高化工分离系统的能量综合利用率、减少废物排放并实现资源化,降低分离装备的投资,实现智能生产。

3.技术转移创新理念的提出

环境友好的绿色分离技术的需求-完全可以有所作为,实现技术创新和优势技术转移.

二、研发和市场背景-机遇与挑战

1、装置大规模化,化工比例提高 “油改化”

2、低成本 低能耗 低排放 智能化的绿色生产

3、化工产品材料化,电子化学品的需求,分离要求提高

4、大通量、高效、低成本塔内件需求

5、市场竞争日益白热化,必须逐步完成转型

5-1、研究开发自有的工艺技术,包括工艺包

5-2、研究开发自有塔内件技术,加速自有塔内件产品的大规模销售

5-3、加速绿色分离“组合分离技术”的推广应用

5-4、加大步子进入石油化工、电子化学品等新领域

5-5、加快启动大型塔内件研发中心,开发引领市场的塔内件新技术

技术研发背景

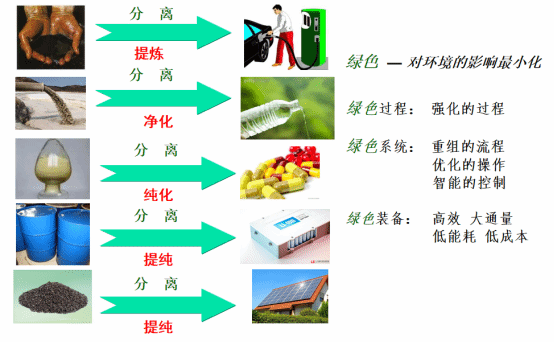

绿色分离技术的发展方向

“绿色”—对环境的影响最小化

绿色过程:萃取精馏、反应精馏、亚沸精馏、外场下精馏等特殊精馏技术

绿色系统:流程重组、多效精馏技术、热泵节能技术、隔壁塔技术、操作优化和先进(智能)控制(IAPC)等

绿色装备:高效、大通量、低能耗、低成本等智能制造

组合分离技术的研究和应用

绿色分离技术研究的理论基础

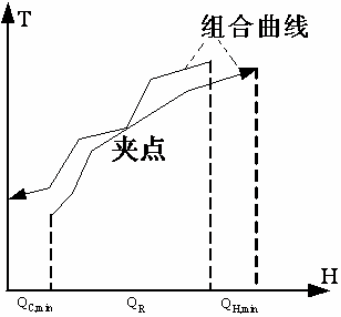

理论指导:过程系统节能降耗,应用相对成熟的是夹点技术,但传统夹点技术能较好地指导过程物流之间的热集成,但该方法将精馏塔作为一个独立系统考虑与过程系统的热集成,因此对具有多个精馏塔的精馏系统来说其应用受到一定限制。

理论创新:从精馏系统用能特点出发,开发一种综合考虑背景过程与精馏系统的能量集成方法—改进夹点分析法,以提高精馏系统能量利用水平。

绿色精馏分离技术研究的思路

组合技术概念的提出:系统集成会对设备在技术和经济上提出有新的要求,如果这时不能采用与工艺相适应的设备,就制约了集成技术的推广应用;很有必要进行与复杂过程集成匹配的装备技术研究,以实现工艺、装备和控制技术的有机组合,达到技术效益的最大化。

互动式的研究:新型高性能装备的涌现,又给系统和过程集成提供了更多的技术空间,以实现工艺与装备技术研究开发的互动。

三、研究开发内容—理论到实践

从基础理论出发的应用研究

改进夹点技术的理论研究-扩展的总复合曲线

流程的重构和操作优化研究

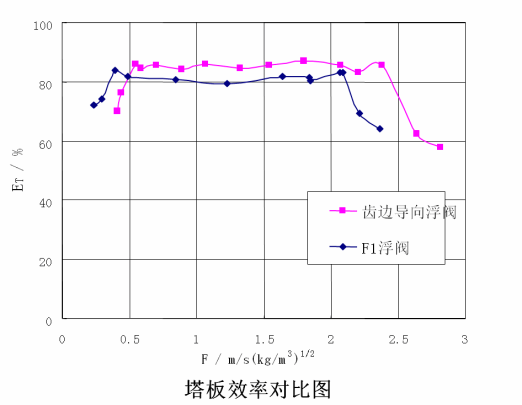

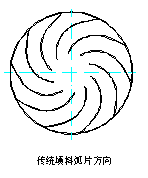

两相流理论出发:高效大通量低压降低成本-固定阀和齿边导向浮阀塔板等

微观角度出发:齿环填料和双面丝网填料的研究开发

塔内能量合理分配理论出发:旋转浮阀的研究

1 夹点技术的研究

1.1 夹点(Pinch Point)分析技术的基本理论

夹点的形成和意义

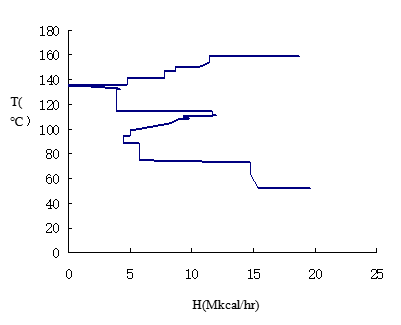

复合温- 焓图

1.2 夹点技术在精馏系统中的应用研究

扩展总复合曲线的提出:用包含冷凝器和再沸器的扩展总复合曲线指导精馏系统的热集成,即把精馏塔的冷凝器和再沸器按热负荷和物料特性折算成一股恒定热容流率的冷热物流,与过程物流一起进行用能分析,

优点:可以同时考虑塔间的热集成及塔与过程系统间的热集成,并使问题转化为换热网络的最优综合,采用夹点技术指导精馏系统的能量集成,提高了整体用能水平。

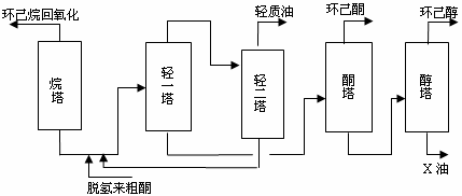

1.3 扩展总复合曲线在环已酮精馏系统中的应用

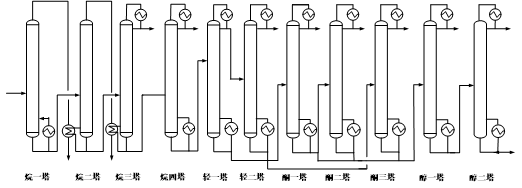

无热集成的环已酮精馏系统流程

1.3 扩展总复合曲线在环已酮精馏系统中的应用

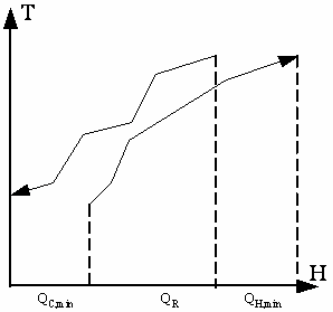

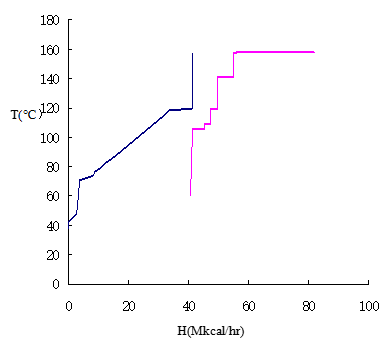

总复温-焓图

总复合曲线图

无热集成的环已酮精馏系统,夹点温差10℃

无热集成的环已酮精馏系统用能特点:

热物流的温位相对偏低,而冷物流的温位相对较高,不利于实现热集成;依据“加减规则”,应设法增加夹点以上热负荷总量和温位,或者降低夹点以下冷物流的热负荷总量和温位。

在该系统中热负荷主要集中在冷凝器和再沸器,而过程物流的显热量相对较少,因此,在考虑系统节能时,应尽量利用潜热,实现塔间的热集成。

夹点以上热负荷总量很少,而夹点以下冷负荷总量较大,,所需总加热量为41.45Mkcal/hr,总冷却量41.24 Mkcal/hr。

流程重构和优化策略:

烷塔采用四塔流程,通过优化塔的操作压力,使前三个烷塔的塔顶温度和塔釜温度满足热集成的要求,实现三效(多效)精馏。

将醇塔由原来的一个塔增加到两个塔,醇一塔只保证塔顶产品浓度要求,醇一塔釜液进入醇二塔作进一步分离,使塔顶和塔釜产品均满足分离要求,由于醇一塔未对塔釜

产品作要求,因此其操作回流比相对较小,减少了能量消耗,即分步渐近分离(理论)。

热集成的环已酮精馏系统流程示意图

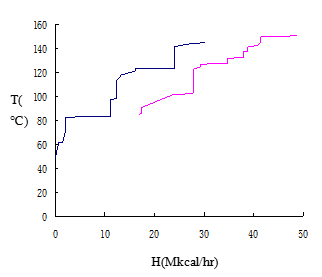

复合温-焓图

总复合曲线图

热集成的环已酮精馏系统,夹点温差10℃

热集成前后的环已酮精馏系统用能比较

集成前

集成后

节能率

热量消耗(Mkcal/t)

4.12

2.29

58.62 %

冷量消耗 (Mkcal/t)

4.25

2.52

54.12 %

2 大通量、高效率、低成本精馏装备的研究开发

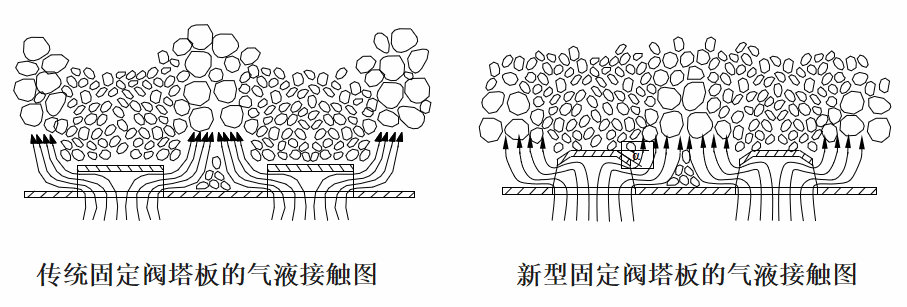

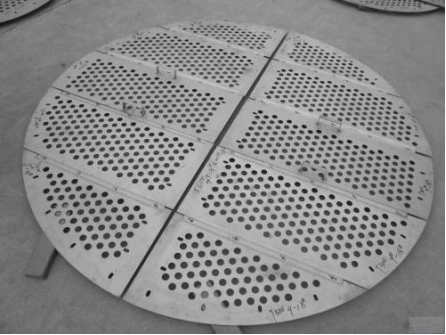

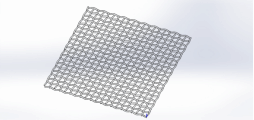

2.1 新型固定阀(New Fixed Valve)塔板

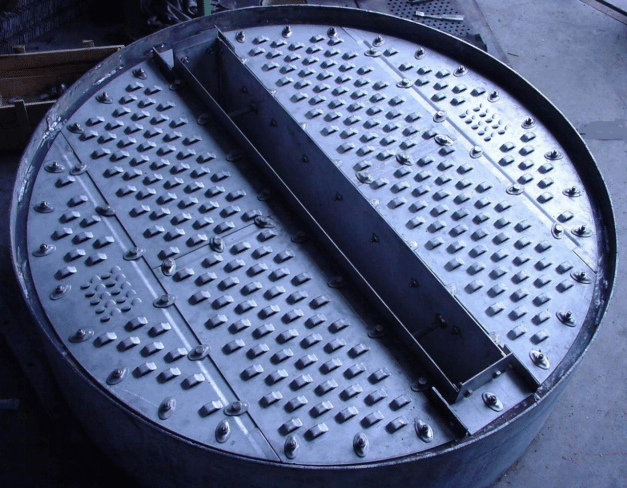

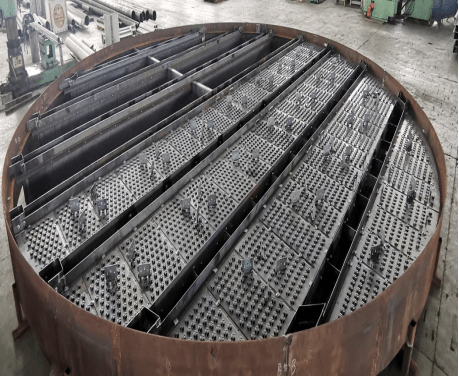

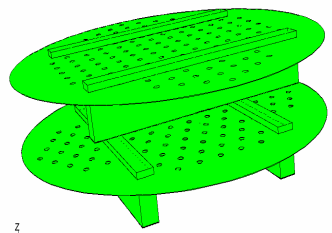

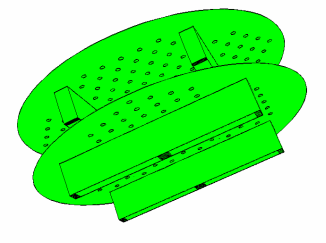

新型固定阀塔板

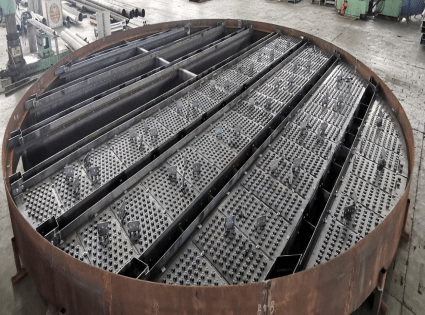

大型DJ-5型塔板 8.8m,98m高

2.1 新型固定阀塔板的研究开发

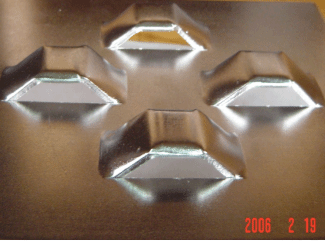

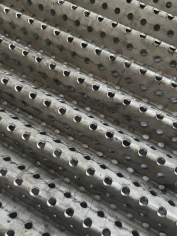

折边固定阀(专利号ZL02155028.X)

条形固定阀

圆形固定阀

气泡大小均匀,传质充分,雾沫夹带量少,推迟液泛,漏液量少,抗结垢

2.1 新型固定阀塔板的特点

塔板效率较高,与浮阀塔板相当

抗堵性能好,运行周期长

成本低,造价低于浮阀塔板的70%

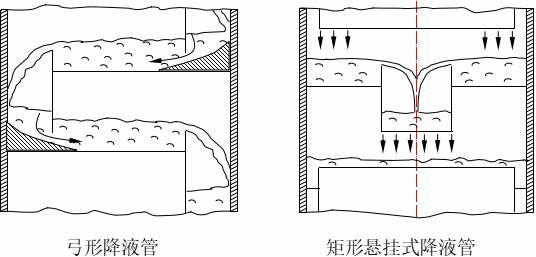

悬挂式降液管作为降液通道,鼓泡元件采用固定阀,抗堵性能优良

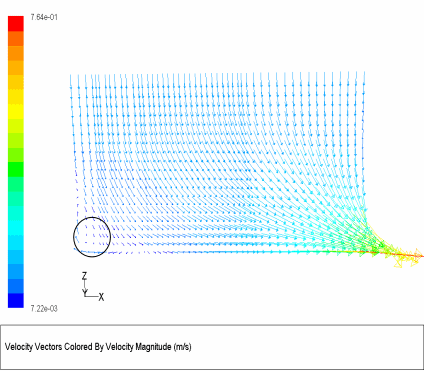

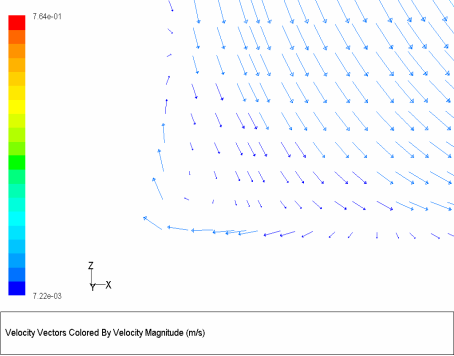

新型固定阀塔板的特点(CFD)

降液管宽度方向切面速度矢量图

左图所示的圈中区域的放大图

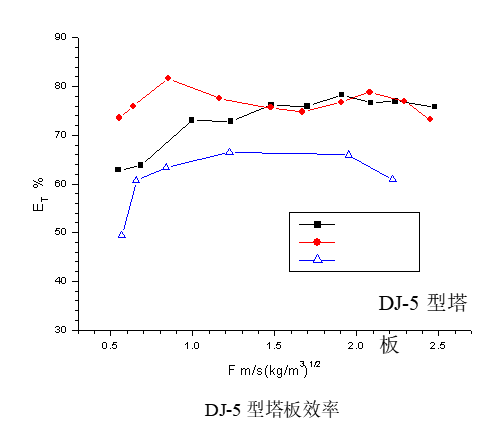

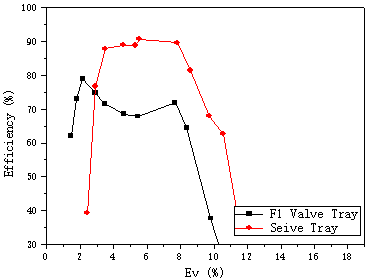

2.1 DJ-5型塔板传质效率

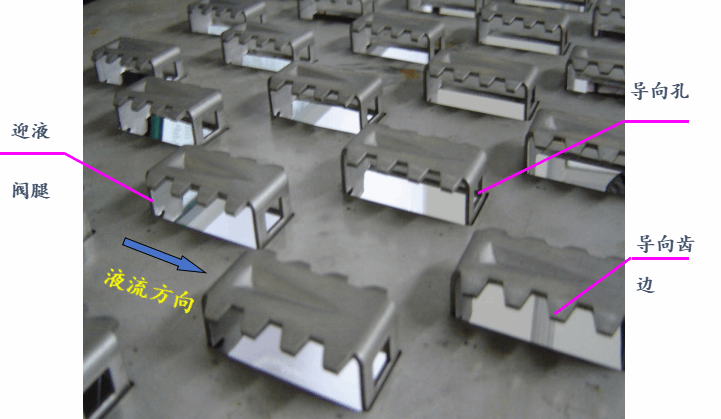

2-2、齿边导向浮阀塔板

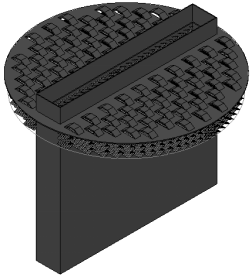

2.3 DJ Plus塔板的研究和开发

用塔板+填料复合技术(DJ Plus),大幅降低板间雾沫夹带,提高气相处理能力

2.3 DJ Plus塔板的研究开发和应用

四川石化抽出液塔扩能改造-DJ-5+

抽出液塔扩能改造-主要指标

处理能力

75万吨/年

塔顶指标,解析剂含量

<100ppm

塔釜指标,二甲苯含量

<50ppm(0)

全塔压降

16kPa

(单板30mmH2O)

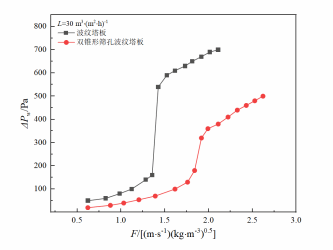

2.4 低压降大通量穿流塔板研究和应用

双锥形筛孔波纹穿流塔板

大幅降低塔板压降,50%

适应高负荷易堵系统

降低系统能耗

大幅提高液体负荷

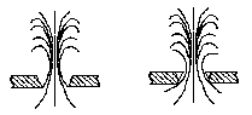

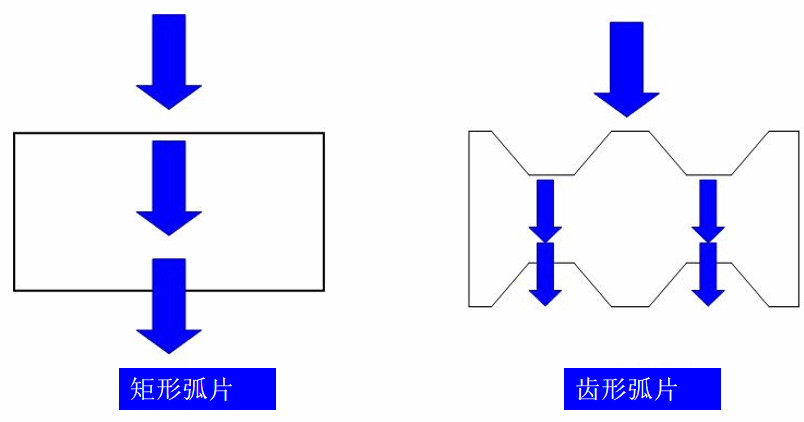

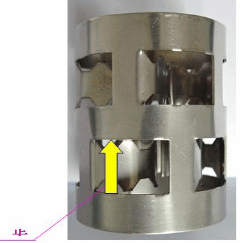

2.5 超级鲍尔环(齿环填料)的研究

改善了填料的微观液体分布:

齿形弧片的齿状结构将液体分割成数股细小的液流,增多了液体在填料内的喷淋点,增加气液接触的湿润面积,提高了传质效率。

改善了填料气相空间分布:

齿形弧片的齿谷的存在,特别是靠近齿形弧片与筒体连接处的齿谷的存在,增大了填料的气液通过能力,从而降低填料压降,增大了气液处理能力,可以实现大的处理能力。

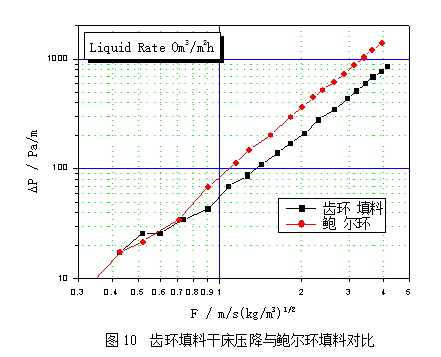

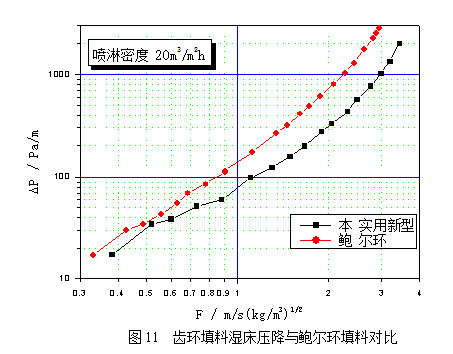

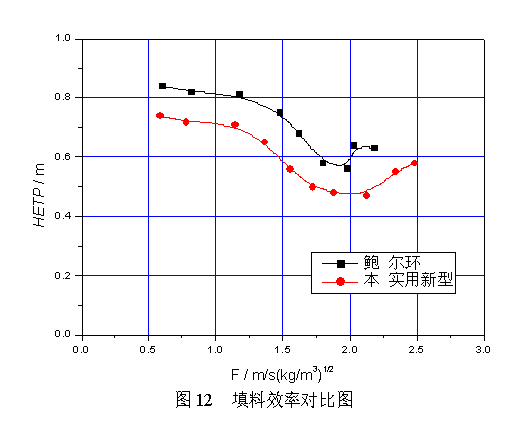

压降对比

传质效率对比

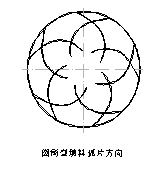

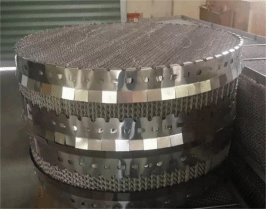

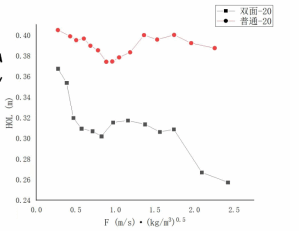

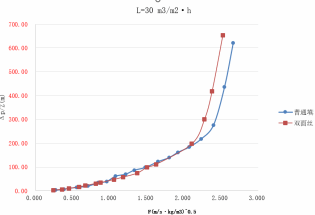

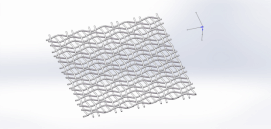

2.6 超高效双面丝网波纹规整填料研发和应用

采用独特的斜纹网编织工艺,在相同的表观比表面积上增加了汽液传质的微蜂窝立体空间,比表面积增加50%;填料润湿性更好,更易成膜,因此效率更高;比同型号普通丝网填料效率能提高30-50%。

双面金属丝网填料

普通金属丝网填料

浙江华海药业股份有限公司

溶剂回收装置

二氯甲烷塔

f350

处理量150L/h,四氢呋喃含量≤2%,开车成功,达到设计要求。

浙江华海药业股份有限公司

溶剂回收装置

乙酸乙酯塔

f450

处理量250L/h,二氯甲烷≤2%,开车成功,达到设计要求。

浙江华海药业股份有限公司

溶剂回收装置

甲苯塔

f450

处理量280L/h,四氢呋喃≤3.0%,开车成功,达到设计要求。

浙江华海药业股份有限公司

溶剂回收装置

甲苯塔

f450

处理量150L/h,四氢呋喃≤12%,开车成功,达到设计要求。

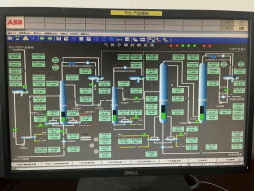

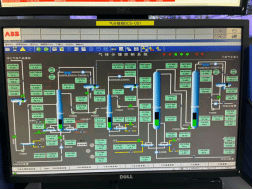

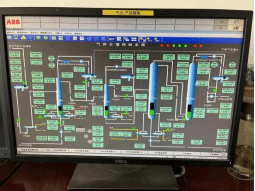

3 精馏装置智能控制的研究 先进(AI)控制系统(软件)

例子:30万吨/年丙烯精馏装置DCS

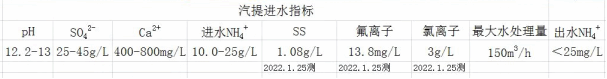

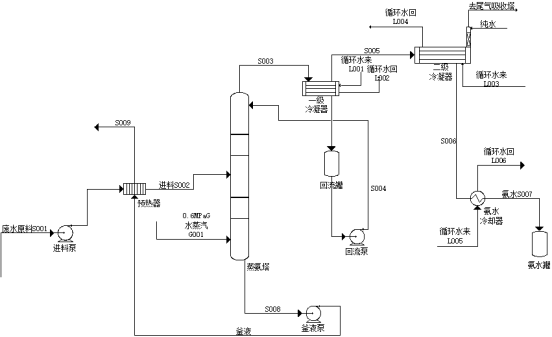

4.1 应用实例 格林美3600t/天锂电池氨氮废水资源化处理系统流程和设备

4.2 二甲苯塔-大幅度缩小塔径降低塔高

塔径8.8m,塔高 98m